深度剖析NASA采用多合金增材制造和复合材料实现轻质可重复使用的推力室组件

增材制造(AM)为具有复杂内部特征的精密部件(例如以前不可能通过传统工艺加工出来的带复杂冷却流道的液体火箭发动机推力室)带来了重大的设计和制造机会。

除了减轻重量并实现性能优化外,3D打印技术还可以显着节省成本并缩短制造周期。本期,3D科学谷针对美国NASA宇航局正在开发的一个名为“快速分析和制造推进技术”(RAMPT)的项目,分次(本文为第一篇Part1)与谷友共同深度了解NASA如何通过3D打印-增材制造技术进一步扩展大型多合金推力室,了解NASA如何通过复合材料技术大大减轻重量。

更轻、更好

在专门针对液体火箭发动机的可重复使用的发动机燃烧室和喷嘴,增材制造可通过一次成形制造复杂的内部冷却流道。当前许多增材制造的开发都集中在使用基于粉末床的选区激光熔化(L-PBF)金属3D打印技术上上,不过这项技术目前还受到制造尺寸的局限。

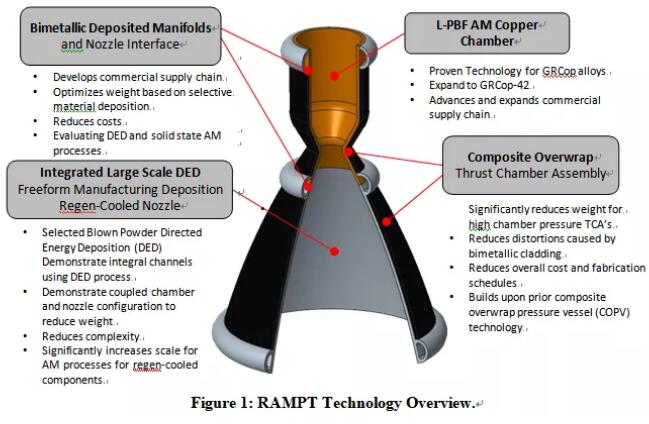

NASA的“快速分析和制造推进技术”(RAMPT)项目的三个主要目标是:1)推进定向能量沉积(DED)技术以制造带整体复杂内流道的大型燃烧室和喷嘴;2)开发复合外包装技术以减轻重量并为推力室组件提供结构能力;3)开发双金属和多金属增材制造的径向和轴向接头,以优化材料性能。除了这些主要的制造开发之外,(RAMPT)项目中的分析建模工作还补充了过程开发和模拟AM增材制造过程,以减少构建失败和变形的发生。

来源:NASA

RAMPT项目还使各种制造过程的供应链日趋完善,并为所有感兴趣的行业合作伙伴和政府机构提供了专门的技术供应商。3D科学谷将详细剖析RAMPT项目,迄今为止的工艺开发和硬件进展,材料和热火测试结果以及未来的开发计划。

概括来说,RAMPT项目致力于以下关键技术领域的成熟和集成:

1.定向能量沉积(DED)增材制造技术,以制造集成的冷却通道和喷嘴结构。

2.复合材料技术可显着减轻重量,并应用于燃烧室和喷嘴的大型推力室组件(TCA)提供结构能力。

3.双金属和多金属增材制造和沉积技术,包括从铜合金到超合金的过渡,以优化组件和材料性能。

4.推进大规模沉积技术的建模和仿真,以获得最佳的性能预测,材料设计,并开发“智能化”优化加工参数以减少变形并制造高质量组件。

5.开发集成的蓄冷式燃烧室和喷嘴设计工具,以显着减少设计周期并充分利用添加剂技术。

RAMPT项目技术概况。来源:NASA

RAMPT项目由NASA的太空技术任务局(STMD)旗下的改变游戏规则(GCD)计划资助。这是基于NASA马歇尔太空飞行中心(MSFC),格伦研究中心(GRC),兰利研究中心(LaRC)和艾姆斯研究中心(ARC)的共同努力。

RAMPT项目集成了几种先进的制造技术,以实现完整的集成推力室组件。总体概念以GRCop铜合金燃烧室为核心,并通过基于粉末床的选区激光熔化(L-PBF)金属3D打印技术制造的整体通道。然后使用DED技术来沉积歧管焊接区,以便可以将前歧管焊接到腔室上。经过此操作和热处理后,使用碳纤维聚合物基复合材料(PMC)的外包装材料对大型推力室TCA进行外包装。

RAMPT项目正在改进推进火箭发动机组件的制造技术,它是基于NASA GCD计划的低成本上级推进(LCUSP)项目以及其他技术开发项目开发的技术。LCUSP基于镍合金Inconel 625的制造技术开发了铜合金的GRCop-84的基于粉末床的选区激光熔化(L-PBF)金属3D打印技术,可在较短的时间内生产火箭燃烧室并且成本要低于传统制造的零件。

最初的LCUSP项目下开发的火箭燃烧室腔室使用液氧/液氢(LOX / LH2)以35K-lbf推力等级完成了热火测试。LCUSP项目成功地在超过1400 psig的腔室压力下完成了增材制造的双金属腔室的工艺开发、表征和热火测试。此外,与传统制造技术相比,LCUSP项目开发的火箭燃烧室腔室的制造进度减少了50%以上,并且节省了大量成本。而RAMPT项目在LCUSP项目的基础上显示了进一步的成本和进度改进。

来源:NASA

为了简化理解3D打印在动力零件的应用逻辑,可以把动力装备的发展要求概括为亮点:爆发力强、安全性高。而3D打印释放了设计与制造的自由度,通过优化燃料与空气的混合比,提升动力装备的动能;另一方面,通过3D打印冷却通道或者是铜金属,提升了动力装备的快速散热性能,获得更高的安全性。

参考来源:Lightweight Thrust Chamber Assemblies using Multi- Alloy Additive Manufacturing and Composite Overwrap/2020 AIAA Propulsion and Energy Forum