深度剖析GE通过3D打印制造管状阵列热交换器的奥秘

传统的热交换器包括大量的流体通道,每个流体通道都是使用板,条,箔,鳍,歧管等的某种组合形成的。这些部件中的每一个都必须单独定位,定向并连接到支撑结构,例如,通过钎焊,焊接或其他连接方法。这种热交换器的组装相关的制造时间和成本非常高,并且由于形成的接头数量,流体通道之间或从热交换器泄漏的可能性通常增加。而这种制造极限也限制了热交换流体通道及其中包括的热交换特征的数量、尺寸和构造。

然而,3D打印为热交换器的制造另辟蹊径,通过3D打印改进的热交换器的个中奥秘。

开启结构一体化潜力

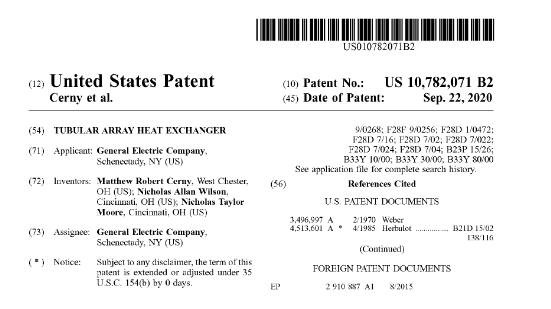

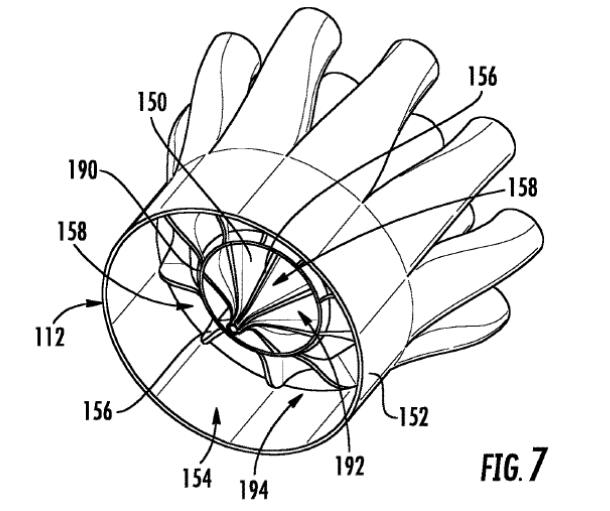

GE开发的热交换器包括在管入口和管出口之间延伸的多个管,进气歧管包括:内壁和外壁,以及一个或多个挡板,挡板在内壁和外壁之间延伸,以将进气室分成多个流体通道,这些入口歧管和与入口歧管相同的出口歧管通过3D打印-增材制造的方式被制造为单个结构一体化部件。

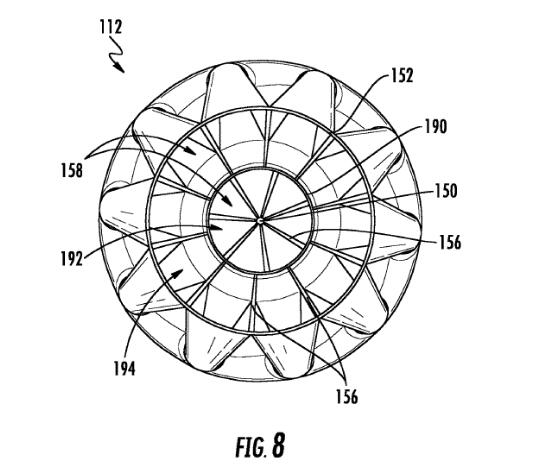

GE通过3D打印管状阵列热交换器。来源:US10782071B2

通过3D打印,每个连续层可以在大约10μm至200μm之间,根据具体的性能设计,可以设定参数来选择层厚度并且修改任何合适的尺寸。

通过增材制造工艺,零部件的表面光洁度和特征可根据应用需要而变化。调整表面光洁度(例如,使其更光滑或更粗糙)。在增材制造过程 中选择合适的激光参数,可以通过增加激光扫描速度或粉末层的厚度来实现更粗糙的光洁度,并且可以通过降低激光扫描速度或粉末层的厚度来实现更光滑的光洁度。

紧凑、更高效

最重要的是,通过增材制造方法,GE在管状阵列热交换器中实现了多个零部件可以形成为单个组件以结构一体化的形式制造出来,因此与现有设计相比,可以避免接头和焊接的需要。通过增材制造将这些多零件部件整体成形可以有利地改善整个组装过程,并且可以减少了相关的时间和总体组装成本。另外,可以有利地减少例如泄漏,零件之间的接合质量以及整体性能的现有问题。

GE通过3D打印管状阵列热交换器。来源:US10782071B2

GE开发的3D打印的管状阵列热交换器轮廓更加复杂,可以包括具有独特的尺寸、形状的流体通道。另外,增材制造过程使得能够制造具有不同材料的管状阵列热交换器部件,使得部件的不同部分可以展现出不同的性能特征。

通过增加热交换流体的雷诺数来提高传热效率,通过3D打印这些特征可以在热交换器的设计期间被引入,通过仿真来预测设计所实现的性能,由于3D打印所实现的设计自由度,这些特征可以在构建过程期间以很少或没有附加成本的方式集成到热交换器中。例如多个管,加强结构,流动湍流器和其他局部特征可以整体地形成为单个整体式部件。